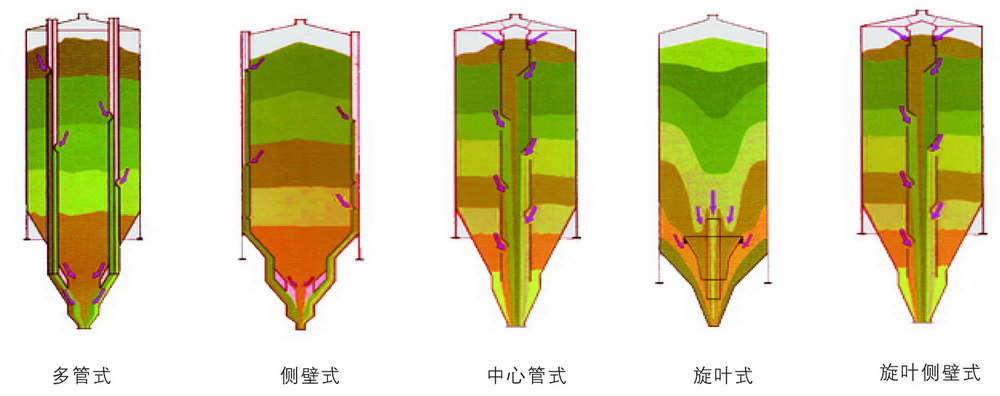

掺混料仓分为:多管式、贴壁式、中心管式、旋叶式及旋叶贴壁式,本文主要介绍贴壁式掺混。

贴壁掺混管的数量,是根据上海盛筠工程技术有限公司对掺混料仓的容积和出料流量的核算得出,掺混管均匀分布的仓壁(如下图所示),能满足流量和掺混性能要求。

工作原理:1、分布在料仓中的掺混管上开有一系列进料口,颗粒可以通过这些开口流入掺混管,物料沿着掺混管

内的流道可以直接流到掺混料仓底部的掺混室。 我们的机械设计可以保证:料仓出料过程中,

在任何一个时间段内掺混室内的物料是由掺混管从料仓内高低分布的料层中均匀取得。

2、掺混管的开孔设计还须保证料仓能在不同料位的情况下进行有效掺混。料仓在外循环掺混操作阶

段,此时料仓的料位保持不变,料仓内所有的一次进料点都在进料,掺混效率保持在高等级阶

段。一段时间的外循环操作后,料仓内塑料颗粒开始送往包装料仓,此时料仓里的料位在不断

下降,掺混管上高位置的一次进料孔失去了作用,此时在同一流道的二次进料点就开始工作了。

也正是利用这个原理才能保证料位在不断降低的情况下,掺混管进料的孔数保持不变,掺混效率

保持稳定。

3、沿仓壁分布的贴壁掺混管模式是在料仓壁上沿周向以均等间隔,焊接固定若干根半圆的掺混管

(如上图所示),在每根管的不同方位、不同高度上开有进料孔。这样,料仓中不同层高的物料

通过料仓内不同高度、不同方位的孔进入掺混管的流道中,并由各流道进入料仓底部的混合室,

则产品物料在一次排出料仓时,能够获得熔融指数均匀的产品。但是由于料仓在进料时,进入的

物料填满了掺混管中的所有流道以及料仓中的底锥。这样在料仓最初出料时,需将这些物料送回

料仓顶部区域。返循环的物料量取决于大料仓的容积和专利商工艺包的要求。

料仓的结构设计和制造要点:

Ÿ 料仓工艺设计为整体流模式,保证料仓在出料过程中为整体流(mass flow)流态;

Ÿ 料仓结构设计为现场组对焊接式;

Ÿ 料仓内表面光滑平整,所有内表面焊缝打磨与母材齐平;

Ÿ 整体流料仓无须设计倒锥体,节约投资;

Ÿ 整体流料仓物料对仓壁的压力分布一致,避免结构问题;

Ÿ 掺混管设计为半圆贴壁管式;

Ÿ 通过掺混管数量和进料口的设计,可以保证料仓的排料能力满足工艺要求的出料量;

Ÿ 掺混管一般采用6000系列的铝镁合金挤压型材,内外表面光滑,适合塑料颗粒流动;

Ÿ 掺混效率高,外循环时间短,节能同时减小对塑料粒子的外观质量的影响,减小粉尘、拉丝料的产生;

Ÿ 一定数量的贴壁掺混管沿料仓壁均匀间隔分布,底边直接和料仓壁焊接在一起,固定简单且牢固同时也增强了料仓壳体的强度;

Ÿ 除了筒体部分的贴壁掺混管,在锥体部分还设置三根掺混管出料,提高掺混效率;

Ÿ 掺混管由于受力小,因此使用寿命几乎和料仓一致,日常无须维护检修;

Ÿ 掺混管的开孔采用卖方的专用工装夹具,开孔时对掺混管的结构损伤降到最低,孔周边经抛光处理后,不会对塑料颗粒产生划伤和挂丝料堵塞;

Ÿ 对工艺专利商要求高的掺混效果,可以延长外循环量获得,但最多不会超过一个完整的外循环量;

Ÿ 料仓接管口所用垫片均为白色氯丁橡胶。

掺混效果检验

依据--掺混料仓的掺混效果是通过测试掺混后物料的熔融指数(MFI)来实现的。熔融指数的测试应根据ISO 1133(A)中所规定的方法。

掺混效率的测试方法:

进仓物料的要求(掺混前)--在物料进仓过程中至少取20份样品,取样时间间隔保持均等,每份试样重3.0 Kg,样品范围应覆盖需掺混的整仓物料。每份试样置入实验室搅拌器中,进行充分混合5分钟。分别测得熔融指数(MFI)。经过分析,当进仓物料熔融指数分布在其对数平均值的70%~130%之间时,可进行掺混操作。测得的99.8%数据其标准误差应满足3σ原则。

掺混过程--进仓物料达到所需料仓(满料仓)。完成为整仓物料30%的外循环量后,可进行出料过程。

掺混效率测定

在出料过程中至少取20份样品,取样时间间隔保持均等(~10分种),每份试样重3.0 Kg。每份试样置入实验室搅拌器中,进行充分混合5分钟。分别测得熔融指数(MFI)。经过分析,物料熔融指数分布在其对数平均值的95~105%之间时,可认为掺混合格。测得的99.8%数据其标准误差应满足3σ原则。

具体可联系我司,并请同时提供使用工况条件,以便于选型及方案设计进行。

15900403932

15900403932

81241745@qq.com

81241745@qq.com